全国24小时服务热线:

133029100833D AOI系统确保了全球电子制造的最高质量。必须检测的各种高科技产品需要新的和先进的检测方法。组件变得越来越小,并且在印刷电路板上封装得更密集。单个焊点之间最细的发际线桥会导致短路。

多年来,许多电子厂已经成功地使用了3D测量,但主要是以焊膏检测(3D SPI)的形式,或者更准确地说,是焊膏测量。有必要区分测量和检测,因为 3D系统实际上测量焊盘上的焊膏体积。部署不同的测量技术(如激光三角测量或相移轮廓测量)在执行 3D 体积测量时取得了相当不错的结果,但任务相对简单:简单地测量暗淡的灰色焊膏块。

在过去十年中,3D焊膏测量的成功通过这些系统对电子制造,特别是焊膏印刷工艺的工艺改进得到了证明。3D SPI系统在电子制造中的采用率已从十年前所有SMT生产线的约15%增长到今天的近60%。

用于锡膏的相同测量技术是否可以应用于焊点检测取决于技术。对焊点进行真实 3D测量的一项成熟技术是莫尔条纹相移轮廓测量。测量PCBA弯曲和高反射焊点的任务很复杂。焊点的闪亮表面和多角度曲率使激光绘制所有区域的能力变得复杂。同样,当将光作为测量技术的一部分时,无论闪光灯、白色还是多色 LED,都必须克服窥镜反射作为从某些区域获取信息的障碍。必须使用多个方向的光投射来补偿这种窥镜反射。太少的光方向将得不到这种补偿。

在当前的争论中,已经部署了25年的2D AOI技术不容忽视。AOI是唯一可以取代人工检查组装PCBA的技术。全球有超过 25 家 AOI 公司,这说明了在电子制造中生产线末端或焊点检测的必要性和重要性。这些系统现在在90%以上的SMT线路上都有活动,因此比SPI系统要多得多。

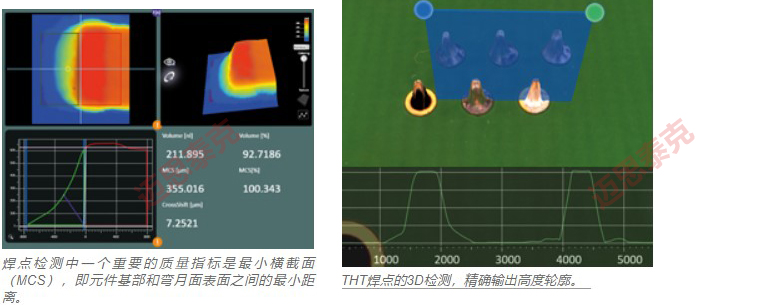

从测量的角度来看,我们认为将较低级别的 2D AOI技术应用于 PCB 上最关键的特征(焊点)是没有意义的。相反,通过利用具有可量化测量阈值的真正测量技术,将 3D 测量应用于 PCB 上组件和焊点的尽可能多的方面是提高组装 PCB 质量保证的最佳方法。例如,很容易理解,如果施加的阈值为 150um,则引线被提升 170um,因此是坏的(超出范围)。不需要对此结果进行更多的解释,不需要图像处理知识,当然也不需要错误调用或错误接受的余地。质量要求可以转化为AOI阈值。它使这些值对所有相关人员(例如AOI程序员、质量部门和AOI审查站的操作员)都是透明和可理解的。3D AOI测量不仅仅是一个流行语,而是AOI的未来技术。由于3D已经证明了其在体积焊膏测量方面的能力,我们预计在3D中查看组件和测量焊点的能力也将在AOI中占主导地位。

生产中的质量控制是防止不必要的高水平返工和废品的最佳保险。这意味着可以节约资源,避免电子垃圾,减少生产线的能源消耗。得益于强大的 3D 成像和测量技术与智能过程控制相结合,现代 3D AOI 系统的投资可以快速摊销。