全国24小时服务热线:

13302910083检查PCBA缺陷的AOI、3D AOI系统有一个局限性:即使是AOI也无法目视检查人眼隐藏的东西。带有平面端子的组件(如BGA、CSP、倒装芯片或QFN)的焊点通常不可见,现在每三个焊点中就有一个是隐藏的。然而,电子组件的可靠性本质上与这些焊点的质量有关。3D X-RAY射线检测可以查看组件内部,并可以显着减少由于焊点故障而导致的故障。

X 射线源位于 X 射线图像探测器的对面并产生 X 射线。这些是像光一样的电磁波。然而,由于波长短得多,它们能够穿透物质。穿透物体时,部分 X 射线被吸收;物体穿过的面积越密集,被吸收的就越多。探测器拾取辐射,并根据强度以不同深浅的灰色显示。在数字 X 射线图像中,较致密或较厚的材料和区域通常看起来较暗,例如铁或铅。较薄和密度较低的区域看起来更亮,例如塑料、纸张或空气等材料。这将创建众所周知的 X 射线图像,然后可以对其进行显示、数字处理和评估。

在电子组件或组件的自动在线3D 3D X-RAY射线检测中,通过通常呈锥形的 X 射线束在辐射密封外壳中对试样进行 X 射线检测。放大的 X 射线图像记录在下面的探测器上。X射线检测系统可用作生产线的一部分(在线AXI)或单独安装的检测岛(离线3D X-RAY)。在这两种情况下,试样都通过皮带模块进料,并在检查后进一步运输。全自动 在线 AXI射线处理的持续时间对生产线的周期时间具有决定性意义。在线工艺通常用于大批量生产。对于原型分析、小批量或取样,X射线检测系统也用作手动离线系统。在这里,机器是手工装卸的,与生产线分离。

必须区分上述离线X射线系统和自动X射线系统,即所谓的MXI(手动X射线检测)。它们不提供集成到生产线的可能性,仅用于随机检查隐藏的焊点。它们为进入 X 射线世界提供了相对便宜的入口,通常用于批量生产初创企业和原型分析。MXI 系统能够生成具有高细节的高分辨率 X 射线图像。与显微镜类似,用手将组件插入系统,X射线图像链和试样的自由移动可以生成“理想的X射线图像”。这些手动系统的缺点是手动加载和评估。由于循环时间的原因,通常无法对所有制造的组件进行100%的控制。人为因素也没有给出对图像的始终相同的评估。根据操作员的经验和知识水平,可以以不同的方式解释相同的图像。此外,通常无法自动记录和存档结果和测量值。自动 X 射线系统(即所谓的 在线AXI(自动 3D X-RAY射线检测))的用武之地。在线AXI 系统在 X 射线图像中的分辨率和细节水平略低,可实现组件的全自动加载、检测、评估和结果记录。根据要求,通常使用两种基本的测试策略。一方面,需要对所有组件和焊点进行全表面 X 射线检测,包括隐藏式和可见焊点,例如在 SO-IC 等 SMD 组件上。在其他情况下,只应使用 X 射线检查选定的隐藏焊点,例如,AOI 系统检查剩余的焊点。与 AOI 系统类似,在线AXI 系统使用先前的参数化检测程序,通过图像处理算法检测相应的焊点。

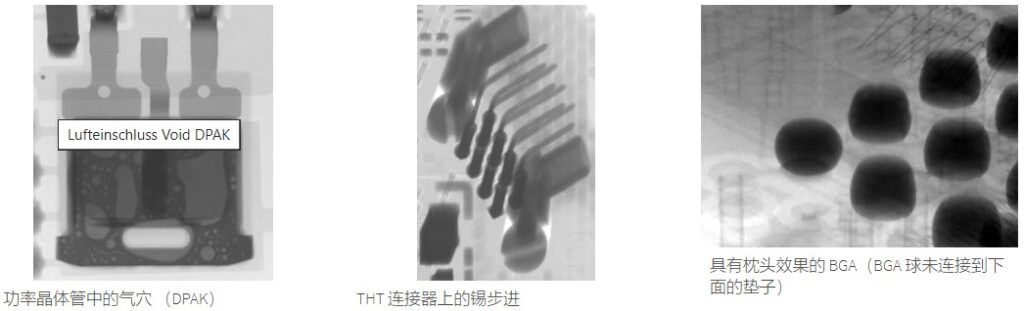

3D X-RAY射线系统的主要任务是检测隐蔽但可见焊点中的焊接缺陷。开口、稀薄、润滑脂和未焊接的焊点与气泡、假焊和短路一样,都是日常测试的一部分。现代X射线系统具有多种检测功能来检测缺陷。根据 CAD 数据创建测试程序并对其进行参数化,类似于 AOI 系统。例如,在 BGA 检查期间,检查偏移量、焊桥、焊点直径、球体连接(“枕头”)和孔隙分数(空隙)。这同样适用于QFN(四方扁平无引线封装)、DFN(双扁平无引线)、QFP(四方扁平封装)和LGA(基板栅格阵列)等组件。在THT焊点的情况下,可以通过X射线检查锡的渗透性进行检查,并且可以在难以看到的鸥翼引脚上评估后焊料的最小值。在DPAK/TO-252封装等大面积焊点的情况下,以及在BGA焊点中,气穴(空隙)的检测尤为重要。

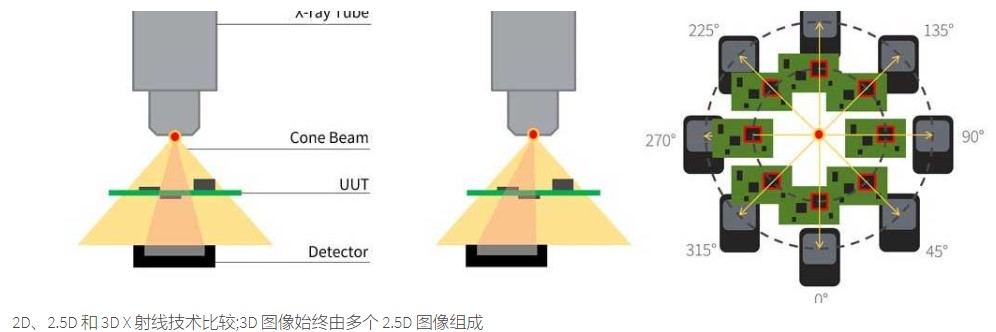

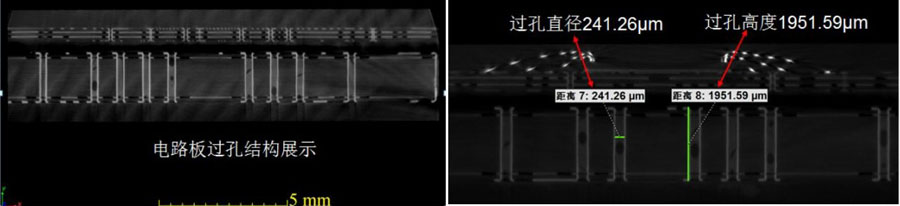

试样的垂直辐射称为 2D X-RAY 射线系统。然而,现代电子组件通常以印刷电路板的双层或多层组装为特征。在 X 射线图像中,它们的相互叠加以及与通孔、键合线和导体的叠加会使检查变得困难甚至不可能。如果辐射通过印刷电路板对角线照射,则称为 2.5D X 射线或倾斜投影。例如,倾斜视图有助于评估 THT 焊点处的锡或检查 BGA 焊球的连接。2.5D技术对于双层组装的印刷电路板也存在局限性。然而,最可靠的质量声明可以通过3D技术做出。这样可以显示数字显微照片。与医学CT程序类似,可以进行3D重建。例如,可以水平和垂直切割组件及其焊点。3D X-ray射线图像始终是合成生成的图像,由大量倾斜的2.5D图像计算而成。带有数字区域探测器(“平板探测器”)的 在线AXI 系统通常使用 8-16 个这样的倾斜图像进行在线操作中的 3D 图像计算。因此,3D AXI 系统总是比仅使用一次图像采集的传统 2D/2.5D 设备慢。然而,在双层组装组件的情况下,3D图像采集是获得高度光学检测覆盖率的唯一可靠方法。通过该技术,上部组装侧的焊点可以与下部组装侧的焊点分离,并相互独立地进行测试和评估。